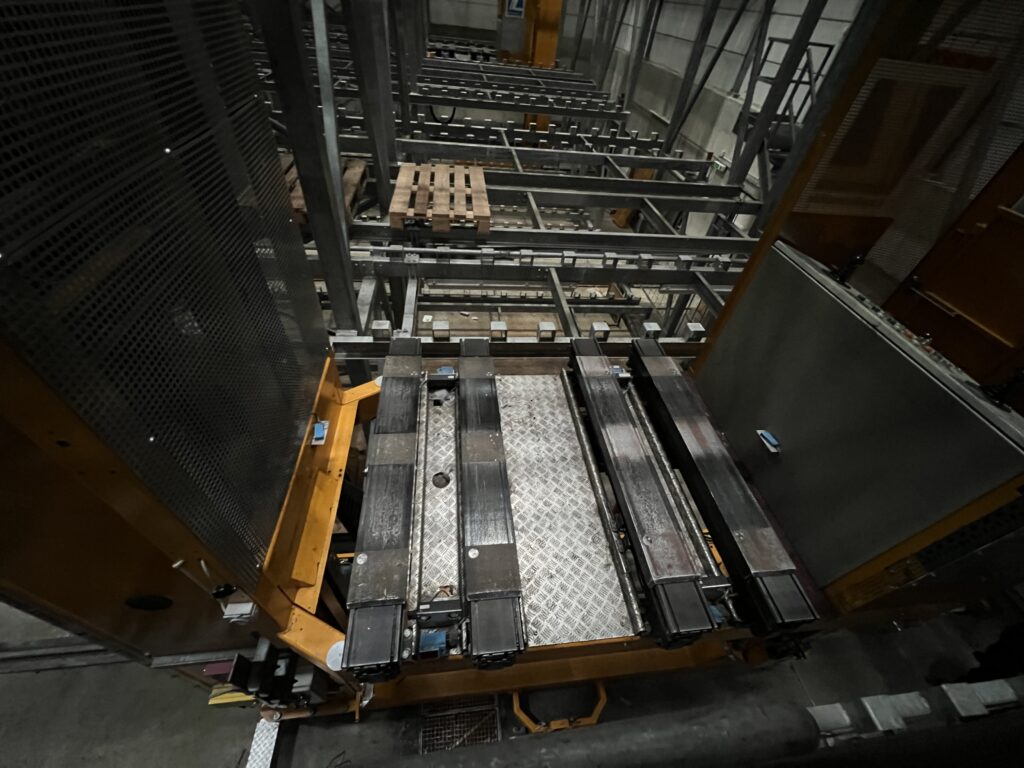

Die Lauffenmühle verfügt über 2 Hochregallager, eines ist heute im Besitz der Firma Hago. Wir beleuchten daher nur das Lager auf dem Hauptarela. Dieses wurde 1987 von Voest Alpine Krems gebaut. Das unter der Antrag Nr. VA 67.941. Die Gesamttragkraft lag bei 4*5,0KN pro Fach, siehe Modell.

Dabei hat das Gesamte Hochregallager 7200 Palettenplätze. Diese waren auf 66m Länge, 30m Breite und 20m Höhe verteilt und wurden von 2 Regalförderfahrzeugen mit je 2 Teleskopgalben, welche auch Kurven fahren konnten, bedient. Jedes RFZ kann in jeden Gang da es eine Weichenanlage gab. Siehe Modell

Das Hochregallager war dabei über den Verbindungsgang mit der Produktion und dem Hochregalvorgebäude verbunden.

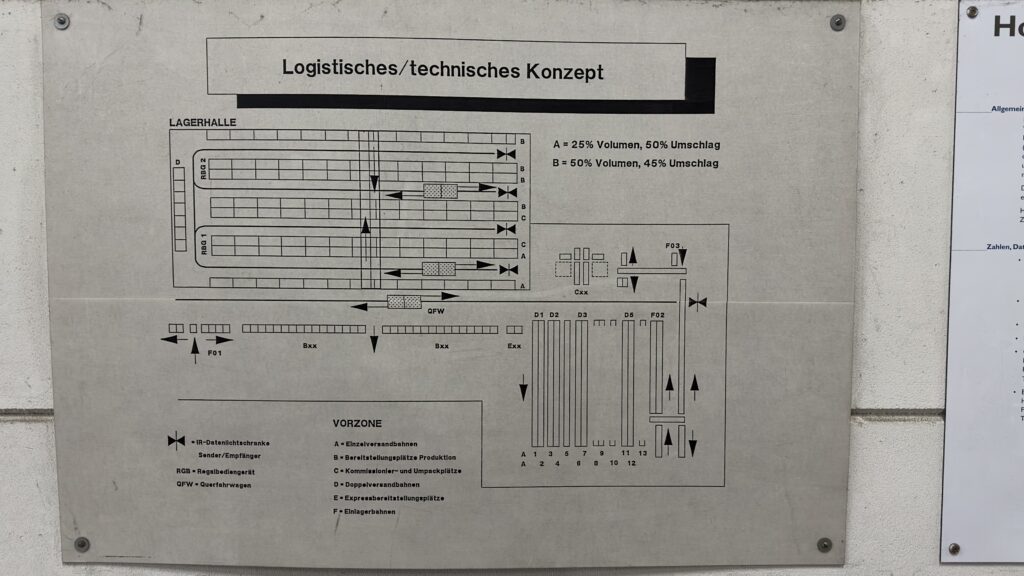

Logistisch/Technisches Konzept

1. Lagerhalle und Lagerstrategie

Der obere Bereich zeigt das eigentliche Hochregallager, das in zwei Hauptbereiche unterteilt ist, die von Regalbediengeräten (RBG 1 und RBG 2) bedient werden.

Auffallend ist die Anwendung einer ABC-Analyse zur Optimierung der Wege:

- Kategorie A: Nimmt nur 25 % des Volumens ein, generiert aber 50 % des Umschlags. Diese Schnelldreher sind vermutlich so platziert, dass sie besonders schnell für die RBGs erreichbar sind.

- Kategorie B: Nimmt 50 % des Volumens ein und macht 45 % des Umschlags aus.

2. Die Vorzone (Funktionsbereiche)

Die Vorzone im unteren Teil des Diagramms ist das Herzstück der Warenverteilung. Hier werden die Güter für verschiedene Zwecke bereitgestellt oder für die Einlagerung vorbereitet:

- Einlagerung (F): Über die Einlagerbahnen (F01, F02, F03) gelangen neue Waren in das System.

- Versand: Es gibt spezialisierte Bahnen für unterschiedliche Versandanforderungen:

- A = Einzelversandbahnen

- D = Doppelversandbahnen

- E = Expressbereitstellungsplätze für besonders eilige Aufträge

- Produktion (B): Die Bereiche „Bxx“ dienen als Bereitstellungsplätze direkt für die Produktion.

- Kommissionierung (C): An den Plätzen „Cxx“ findet das Zusammenstellen von Aufträgen und das Umpacken der Waren statt.

3. Transporttechnik und Kommunikation

Der Materialfluss zwischen der Lagerhalle und der Vorzone wird durch spezialisierte Technik gesteuert:

- Querfahrwagen (QFW): Dieser bewegt sich horizontal vor den Lagergassen und fungiert als Bindeglied, um Waren von den RBGs zu den verschiedenen Bahnen der Vorzone zu transportieren.

- IR-Datenlichtschranken: Das Symbol „X“ markiert Infrarot-Sender und -Empfänger. Diese dienen der drahtlosen Datenübertragung oder Positionierung der automatisierten Fahrzeuge (RBG und QFW), um einen reibungslosen, computergesteuerten Ablauf zu garantieren.

Zusammenfassung des Ablaufs

Waren werden über die Einlagerbahnen (F) angeliefert, vom QFW übernommen und durch die RBGs eingelagert. Bei Bedarf werden sie ausgelagert, über den QFW in die Vorzone gebracht und dort entweder direkt zum Versand (A, D, E), zur Produktion (B) oder an einen Kommissionierplatz (C) geleitet. Das gesamte System ist auf maximale Effizienz und hohen Durchsatz ausgelegt.

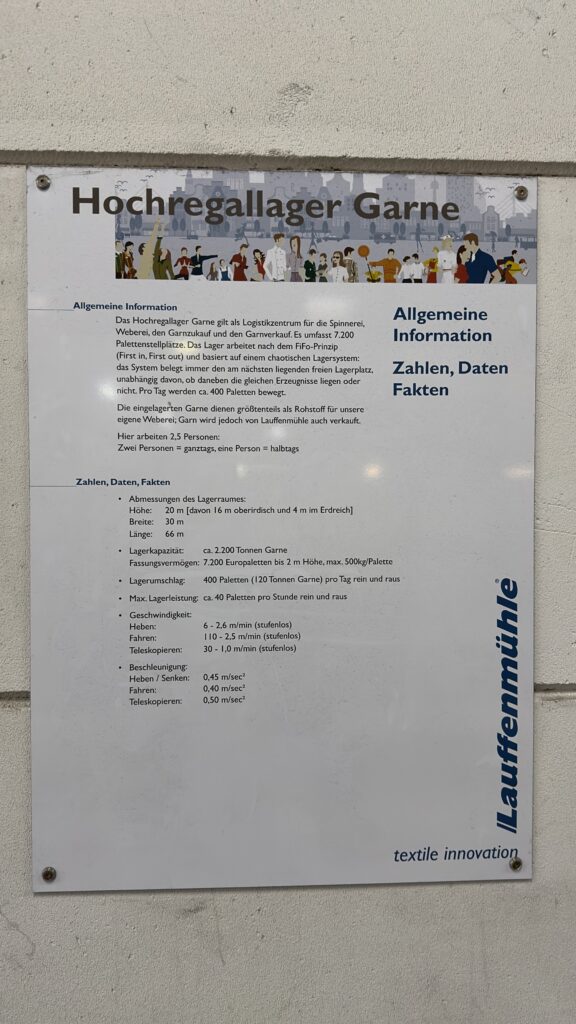

Allgemeine Informationen, Zahlen, Daten, Fakten

1. Systemüberblick und Funktion

Das Lager fungiert als zentrales Logistikzentrum für die Bereiche Spinnerei, Weberei sowie den Garn- Ein- und Verkauf. Es dient primär als Rohstofflager für die eigene Weberei, wobei Garne auch extern verkauft werden.

2. Räumliche Dimensionen und Kapazität

Das Lager ist als kompaktes Hochregalsystem konzipiert:

- Abmessungen: Eine Gesamthöhe von 20 m (davon 16 m oberirdisch und 4 m im Erdreich), eine Breite von 30 mund eine Länge von 66 m.

- Lagerkapazität: Insgesamt 7.200 Palettenstellplätze für Europaletten bis zu einer Höhe von 2 m und einem maximalen Gewicht von 500 kg pro Palette.

- Gesamtlast: Das Lager kann ca. 2.200 Tonnen Garn aufnehmen.

3. Technische Leistungsdaten

Die Ein- und Auslagerung erfolgt durch vollautomatisierte Regalbediengeräte (RBG) mit folgenden Spezifikationen:

- Geschwindigkeiten (stufenlos):

- Heben: 6−2,6 m/min.

- Fahren: 110−2,5 m/min.

- Teleskopieren: 30−1,0 m/min.

- Beschleunigung:

- Heben/Senken: 0,45 m/sec2.

- Fahren: 0,40 m/sec2.

- Teleskopieren: 0,50 m/sec2.

- Durchsatz: Das System erreicht eine maximale Lagerleistung von ca. 40 Paletten pro Stunde (rein und raus). Im täglichen Durchschnitt werden ca. 400 Paletten (entspricht 120 Tonnen Garn) bewegt.

4. Logistisches Konzept und Materialfluss

Das Management des Lagers folgt einer optimierten Strategie zur Wegeverkürzung und Effizienzsteigerung:

- Lagerprinzipien: Es wird nach dem FiFo-Prinzip (First in, First out) in einem chaotischen Lagersystemgearbeitet, wobei das System stets den nächsten freien Platz belegt.

- ABC-Analyse:

- Zone A: Belegt 25 % des Volumens, ist aber für 50 % des Umschlags verantwortlich.

- Zone B: Belegt 50 % des Volumens und macht 45 % des Umschlags aus.

- Materialflusskomponenten:

- Zwei Regalbediengeräte (RBG 1 & 2) bedienen die Gassen.

- Ein Querfahrwagen (QFW) transportiert die Paletten zwischen den RBGs und der Vorzone.

- Die Kommunikation und Positionierung erfolgt über IR-Datenlichtschranken (Sender/Empfänger).

- Vorzone: Diese ist in spezialisierte Bahnen für Einlagerung (F), Versand (A, D), Expressbereitstellung (E), Produktion (B) sowie Kommissionier- und Umpackplätze (C) unterteilt.

5. Personaleinsatz

Trotz der hohen Kapazität und Komplexität wird das Logistikzentrum durch den hohen Automatisierungsgrad von lediglich 2,5 Personen betrieben (zwei Vollzeitkräfte, eine Teilzeitkraft).

Impressionen aus dem Hochregallager